Réalisation du cadre - drone ch. 4

Sommaire

- 1. Choix des matériaux & du design

- 1.1 Aluminium, carbone, plastique: que choisir ?

- 1.2 Structure générale & matériel

- 1.3 Calcul des dimensions du cadre

- 2. Découpe & assemblage du cadre

- 3. Power Distribution Board

- 3.1 Gravure du PCB

- 3.2 Perçage

- 3.3 Soudure

- 4. Assemblage

- 4.1 Fixation de la power distribution board

- 4.2 Fixation des moteurs/ESC

- 4.3 Fixation de la batterie

- 5. Conclusion

Bonjour à tous,

Dans cet article, nous allons attaquer la réalisation du châssis de notre drone. Je tâcherai d'expliquer mes choix afin que vous puissiez faire les vôtres.

Ce chapitre est une étape clé et demande de la patience et de la minutie. Prenez votre temps pour réaliser votre cadre et appliquez-vous pour ne pas être déçu lors de votre premier crash-test.

1. Choix des matériaux & du design

1.1 Aluminium, carbone, plastique: que choisir ?

D'après ce qu'on a pu voir dans le chapitre 2, le bois n'est pas le matériau idéal pour le cadre. Aussi, j'ai orienté mon choix vers des tubes d'aluminium creux à section carrée de 13 mm de coté.

L'aluminium a l'avantage d'être relativement léger, facilement travaillable, rigide et pas cher comparé au carbone.

Le plastique reste également un candidat intéressant car pas cher et surtout utilisable pour de l'impression 3D.

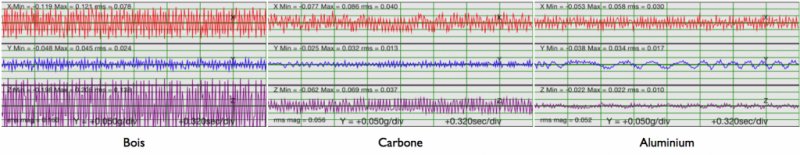

Voici des relevés de vibration sur des axes en bois, carbone et aluminium tirés de mondrone.net:

On constate que l'aluminium s'en sort très bien !

1.2 Structure générale & matériel

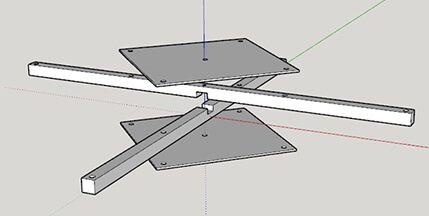

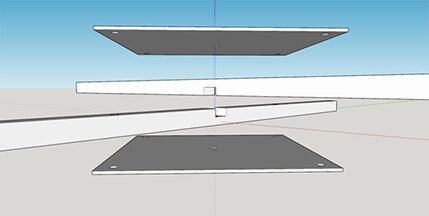

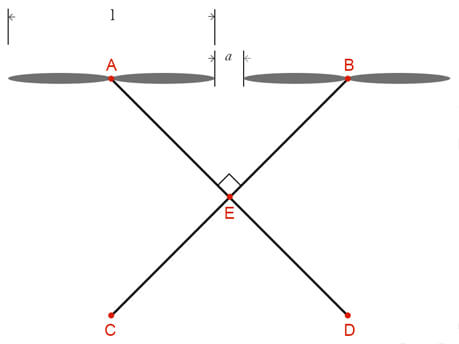

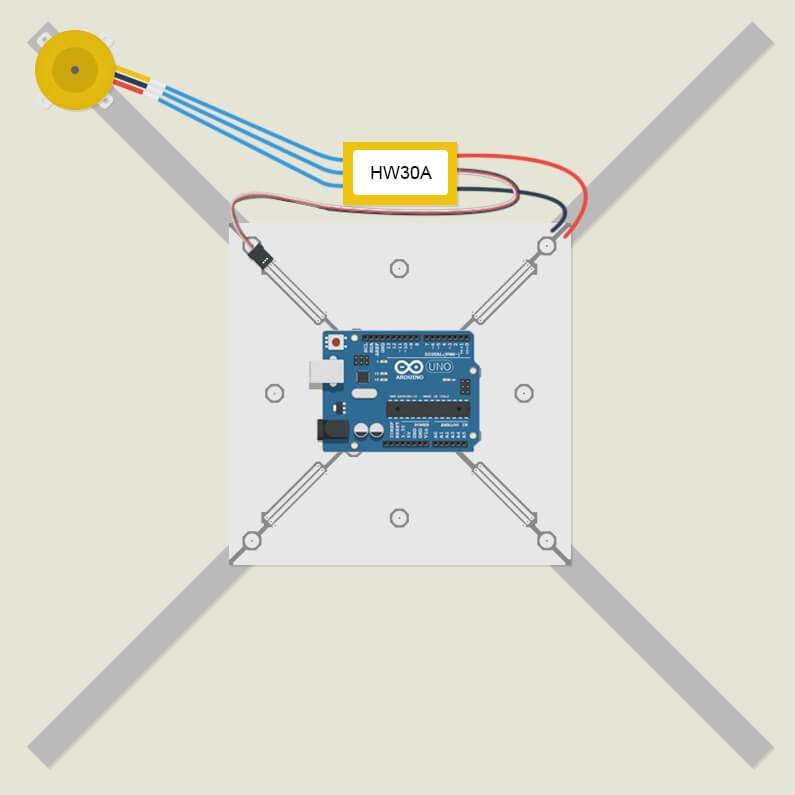

Voici à quoi va ressembler la structure du drone:

Le cadre sera pris en sandwich entre deux plaques d'époxy, le tout serré fermement avec des vis. La plaque du dessus sera la power distribution board et celle du dessous une simple plaque en époxy.

Ca permettra d'assurer une bonne rigidité à la structure et d'économiser poids & place en intégrant la PDB directement à la plateforme centrale.

Pour le reste du matériel, il s'agira de visserie et connectique.

1.3 Calcul des dimensions du cadre

Arrivé à ce stade, vous avez fait votre choix quant au type de vol de votre futur drone, ce qui conditionne directement sa taille. Si ça n'est pas le cas, je vous renvoie au chapitre 2.

De par sa nature "fait maison", j'ai considéré que mon drone sera instable de base. De ce fait, j'ai pris le parti de réaliser un grand drone, c'est-à-dire avec des hélices de 10" (25,4 cm).

Comme je l'avais énoncé dans le premier chapitre, l'objectif est de réaliser un drone en X, c'est à dire avec des axes orthogonaux et de même longueur.

Voici un schéma simplifié du drone que nous allons utiliser pour les calculs:

La longueur $a$ correspond à l'espace entre deux hélices. La longueur $l$ correspond à la longueur d'une hélice. On a donc la longueur $AB$ qui est défini par: $AB = l + a$.

On sait que tous les bras sont de même longueur, du coup: $AE = BE = CE = DE$

D'après notre pote Pythagore, on exprime la longueur d'un bras en fonction de $AB$:

$AB^{2} = AE^{2} +BE^{2}$

$\Leftrightarrow AB^{2} = 2 \times AE^{2}$

$\Leftrightarrow AE = \sqrt{ \dfrac{AB^{2}}{2} }$

$\Leftrightarrow AE = \dfrac{AB}{\sqrt{2}}$

Les points $A$, $B$, $C$ & $D$ représentent les axes de rotation des moteurs. Il faut donc prévoir un peu de rab' pour les supports moteurs ($\Delta_m$), ce qui nous amène à l'expression finale suivante:

$$AE = \dfrac{AB}{\sqrt{2}} + \Delta_m$$

Ou bien, en fonction de $a$ et $l$:

$$AE = \dfrac{a + l}{\sqrt{2}} + \Delta_m$$

Application numérique:

Mes hélices font 10" de longeur, soit 25.4 cm, je prévois 6.5cm d'espacement entre les hélices et 2cm de marge pour les supports moteurs:

$AE = \dfrac{25.4 + 6.5}{\sqrt{2}} + 2 \simeq 24.5cm$.

Au total, les tubes d'aluminium feront $2 \times 24.5 = 49cm$ de longueur.

Prévoyez 1 ou 2cm de marge, vous pourrez toujours recouper vos tubes plus tard.

Voici un calculateur qui vous permettra de trouver la taille idéale de votre cadre:

Si vou avez un model de drone en tête, autant prendre les mêmes dimensions, vous serez au moins sûr qu'un tel cadre fonctionne.

2. Découpe & assemblage du cadre

Maintenant que nous avons toutes nos cotes, il est temps de s'y mettre !

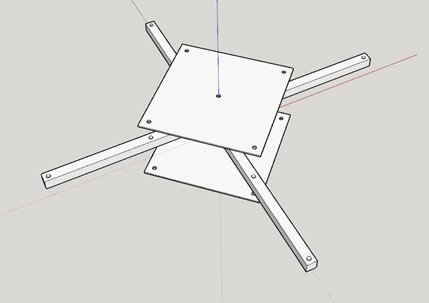

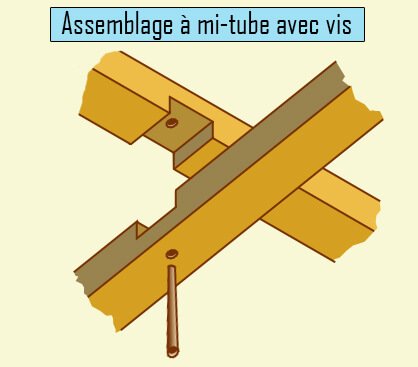

Pour réaliser la structure en croix, nous allons effectuer un assemblage à mi-tube avec vis:

Commencez par couper vos tubes à la bonne longueur: 49 cm chez moi.

Marquez leur milieu. Ensuite, marquez la zone à couper avec un marqueur indélébile:

Avec de la patience, découpez à la scie à métaux (ou à la Dremel) et percez le trou central.

Vérifiez votre découpe en assemblant les deux axes:

Ça tient en équilibre !

Placez ensuite le centre de chaque support de moteur à la distance calculée précédemment, marquez les emplacements des trous et percez.

Pour éviter que le foret ne glisse sur l'alu au moment de percer, marquez l'emplacement avec un poinçon.

Je spoil un peu la suite mais mettez de côté dès maintenant vos chutes de tubes, elles serviront pour l'étape de calibrage du drone.

L'armature du cadre est prête, passons à la PDB.

3. Power Distribution Board

Dans un souci de légèreté, la power distribution board jouera un second rôle: elle servira de plateau central et sera fixée directement sur l'armature en tubes d'alu. C'est là-dessus que viendra se fixer l'électronique embarquée.

3.1 Gravure du PCB

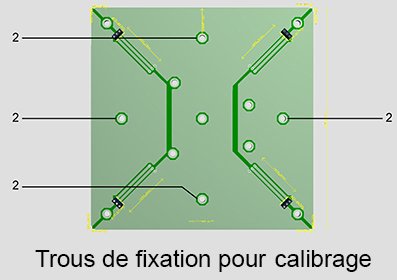

Voici une archive contenant le typon et autres fichiers pour réaliser un circuit imprimé. Les dimensions de la board sont de 15 x 15 (cm).

Pourquoi avoir réalisé un circuit imprimé avec les pistes sur le dessus de la carte ?

Tout simplement pour éviter les courts-circuits. Si les pistes avaient été sur le bas du PCB (couche bottom), elles auraient été en contact avec le cadre en aluminium. Les ESC auraient eux aussi été en contact avec les pistes. Pour m'éviter un routage inutilement complexe, j'ai décidé de positionner les pistes de cuivre sur la couche top de la plaque.

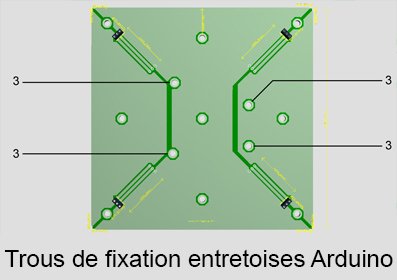

3.2 Perçage

Vous noterez la présence de trous de fixations pour le calibrage: on en aura besoin lorsqu'il faudra fixer le drone sur un support lors de l'étape de calibrage. On aura l'occasion d'y revenir dans un prochain chapitre.

Après avoir percé les trous de fixation (notés 1 sur le schéma), alignez la PDB sur la seconde plaque en époxy et servez-vous en de guide pour percer.

Puisqu'on est dans le perçage, faites donc de même avec le cadre: fixez la board sur celui-ci avec la vis centrale. Alignez les angles sur les bras et vous n'avez plus qu'à percer au travers des trous du PCB. Répétez l'opération de l'autre côté du cadre.

3.3 Soudure

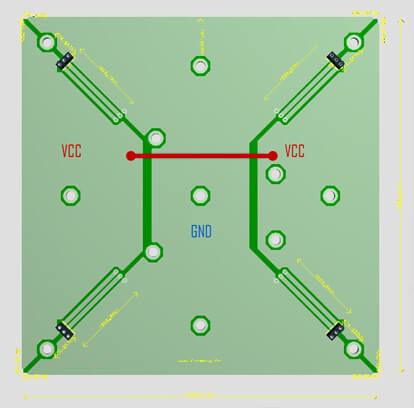

Vous noterez la présence d'un strap sur le Vcc. Prévoyez un fil suffisamment épais afin qu'il ne fonde pas en cas de charge intense.

Perso, j'ai simplement assemblé plusieurs câbles d'alimentation de PC ensemble et protégé le tout avec de la gaine thermorétractable.

Pensez bien à étamer vos pistes de cuivre pour les épaissir et les protéger de l'oxydation. Si vous avez du vernis isolant, c'est encore mieux. Ca écartera les risques de court-circuit sur l'alimentation.

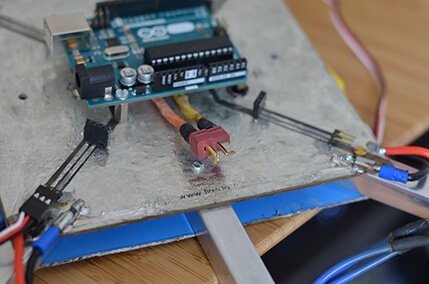

Ensuite, il va bien falloir brancher la batterie LiPo sur la PDB. Pour ce faire, vous allez avoir besoin d'un connecteur adapté. Ma batterie utilise un connecteur Dean, j'ai donc soudé des fils d'alimentation sur le connecteur que j'ai ensuite relié à la PDB.

Pensez bien à vérifier qu'il n'y a pas de court-circuit à l'aide d'un multimètre.

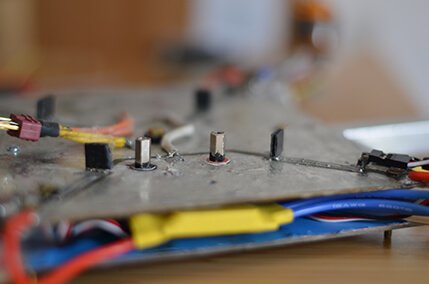

Vissez dès maintenant les entretoises qui supporteront l'Arduino sur la PDB.

Pour le reste, je vous conseille vivement d'investir dans des connecteurs. Ca ne coûte pas cher et ça évite de souder/désouder dès que vous voulez calibrer, remplacer des pièces. Je vous conseille d'utiliser des connecteurs de type cosses rondes.

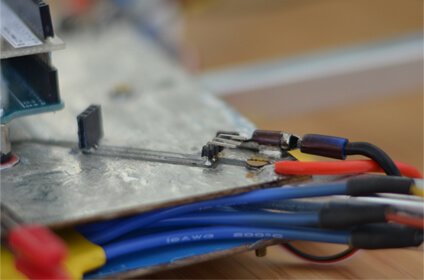

Il est maintenant temps de souder les connecteurs qui relieront les ESC à l'Arduino.

Pour ce faire, j'ai utilisé des broches coudées et des supports femelle, le tout monté en surface, mais traversant !

Toute l'astuce réside ici dans le fait de percer le PCB à mi-épaisseur pour que les pattes des connecteurs ne dépassent pas de l'autre côté (elles risqueraient de toucher le cadre en aluminium). N'hésitez pas à recouper les pattes des connecteurs.

Ca demande un peu de dextérité mais rien d'insurmontable 🙂

Cette power distribution board est améliorable sous beaucoup d'aspects. J'en referai sûrement une version plus élaborée plus tard mais, pour le moment, celle-ci fait le job.

4. Assemblage

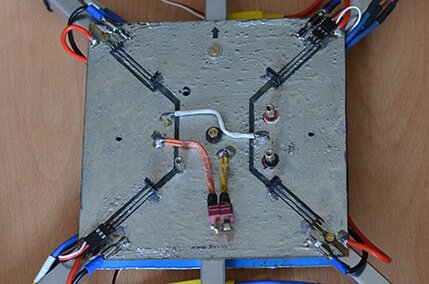

4.1 Fixation de la power distribution board

Si vous avez suivi toutes les étapes, vous devriez avoir 2 vis d'entretoises qui touchent le cadre. Vous avez deux solutions: percer 2 trous dans le cadre pour laisser passer les têtes de vis ou bien, simplement les coller à la superglue.

Vous n'avez maintenant plus qu'à visser le tout.

N'hésitez pas à mettre deux boulons voir des rondelles dentées pour que rien ne bouge malgré les vibrations des moteurs.

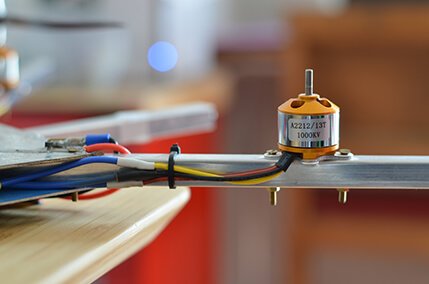

4.2 Fixation des moteurs/ESC

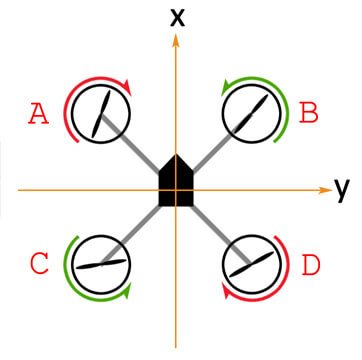

Commencez par visser vos moteurs sur leur support. Fixez ensuite l'ensemble sur le cadre. Prenez soin d'orienter vos moteurs dans le bon sens pour avoir les fils d'alimentation orientés vers l'intérieur du cadre.

Selon si vous avez investi dans des cosses, branchez/soudez vos ESC à vos moteurs.

Attention au sens de branchement qui va définir le sens de rotation des moteurs ! Pour cela, je vous renvoie au chapitre précédent.

Pour rappel, voici le sens de rotation de chaque moteur:

Ne vous trompez pas, la suite en dépend.

Branchez/soudez maintenant les fils d'alimentation des ESC sur la PDB, comme ceci:

Planquez maintenant les ESC dans la carlingue et fixez les fils avec des serre-câbles.

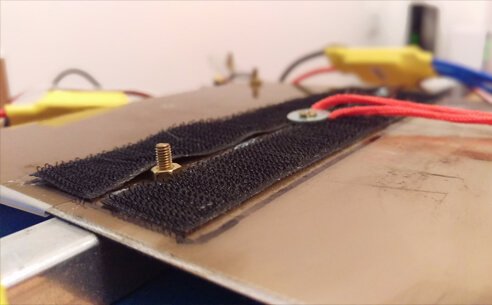

4.3 Fixation de la batterie

La batterie sera simplement fixée sous le drone par du velcro. Vous pouvez le coller directement sur le drone et la batterie, ou faire passer les bandes au travers du cadre. Le principal étant que la batterie tienne bien en place lors du vol.

Il est tout à fait possible de fixer une sorte de cage sous le drone pour y loger la batterie. Il ne s'agit que d'une plaque aux bonnes dimensions fixée par des entretoises hautes.

5. Conclusion

Cette fois ça y est, ça ressemble à un drone ! Mais pour le moment il ne s'agit que d'une carcasse vide, sans "cerveau".

Avant d'attaquer la partie sur l'asservissement, nous verrons dans le prochain chapitre comment calibrer le capteur gyroscopique MPU-6050.

A bientôt sur Fire-DIY !

Sources: [1]

Autres articles dans la catégorie Bricolage :

Vos réactions (0) :

- Sois le/la premier(e) à commenter cet article !